Nauka

Tajemnicze znaki sprzed 40 tys. lat. Wyglądają jak kod

10 marca 2026

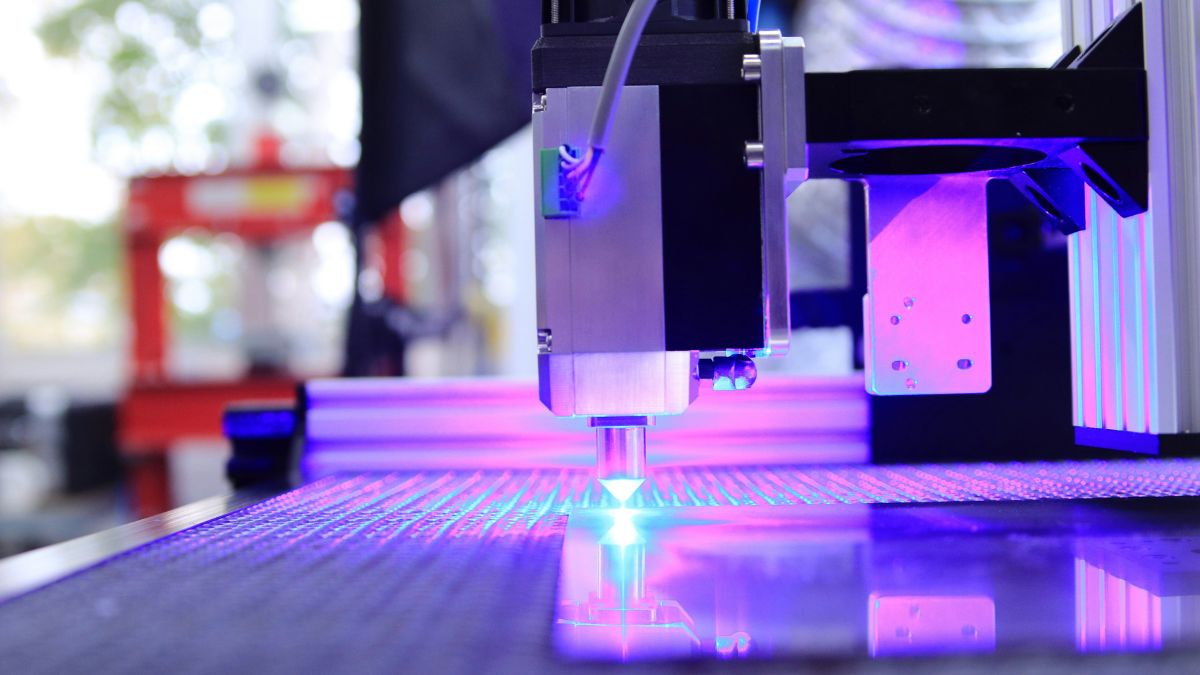

Szwajcarscy naukowcy z Politechniki Federalnej w Lozannie (EPFL) wymyślili technikę, która może zmienić przemysł druku 3D. Zamiast decydować o rodzaju metalu przed drukowaniem, wybierają go... po zakończeniu procesu. Następnie metal jest warstwa po warstwie „hodowany” w specjalnym hydrożelu. Efekt? Metalowe struktury 20-krotnie wytrzymalsze niż dotychczas.

Tradycyjne techniki druku 3D z wykorzystaniem metali i ceramiki borykają się z poważnym problemem. Materiały po zakończeniu całego procesu kurczą się nawet o 90 proc. Do tego stają się porowate i kruche.

Aby wzmocnić ich wytrzymałość, stosowano proces zwany fotopolimeryzacją kadziową. Polegał on na dodaniu do światłoczułego plastiku (polimeru) fragmentów metalu, które go utwardzały. Rozwiązanie to miało jednak swoje wady.

Problem polegał na tym, że metal kurczył się, zastygając, więc ostatecznie konstrukcja była bardziej porowata i mniej wytrzymała. Drobinki dodawano jeszcze w momencie, w którym materiał był płynny. Jak się okazuje, ta kolejność była problemem, bowiem kurczenie się następowało podczas zastygania. Szwajcarscy materiałoznawcy postanowili odwrócić cały proces. Swoją metodę opisali w czasopiśmie Advanced Materials.

Zespół z EPFL najpierw drukuje pożądany kształt z hydrożelu, czyli materiału na bazie wody. Taki „szablon” jest potem namaczany w odpowiednich solach metalu. To tu następuje wybór materiału – można wybrać: miedź, żelazo, srebro, a nawet ceramikę (w tym przypadku zamiast soli metalu używa się innych substancji).

Podczas namaczania hydrożel wchłania roztwór soli jak gąbka. Potem dzięki specjalnej reakcji chemicznej zamienia się sól w metal. Następnie cały proces jest powtarzany od 5 do 10 razy. Warstwa po warstwie drobinki metalu zastygają w hydrożelu, który na końcu procesu spala się w ogniu. Wtedy zostaje nam metalowa (lub ceramiczna) konstrukcja o dokładnie takim samym kształcie jak pierwotnie wydrukowany „szablon”.

Nasza praca nie tylko umożliwia wytwarzanie wysokiej jakości metali i ceramiki za pomocą dostępnego, taniego procesu druku 3D. Podkreśla również nowy paradygmat w produkcji addytywnej, gdzie wybór materiału następuje po wydrukowaniu 3D, a nie przed nim

– podkreśla zalety metody Daryl Yee, kierownik Laboratorium Chemii Materiałów i Produkcji w EPFL.

Odkryj tajemnice świata nauki na kanale Holistic News na YouTube:

Naukowcy przetestowali swoją metodę, drukując skomplikowane bryły geometryczne zwane gyroidami z żelaza, srebra i miedzi. Wyniki? Spektakularne.

Nasze materiały mogły wytrzymać 20 razy wyższe ciśnienie w porównaniu z tymi wyprodukowanymi poprzednimi metodami, wykazując jedynie 20-procentowe kurczenie się w porównaniu z 60-90 procentami

– mówi doktorant Yiming Ji, główny autor badania.

Te właściwości sprawiają, że dzięki drukowi 3D będzie można stworzyć z metalu obiekty, w przypadku których do tej pory było to niemożliwe. Sensory, urządzenia biomedyczne, systemy konwersji energii – wszędzie tam, gdzie potrzebna jest jednocześnie wytrzymałość, lekkość i złożona geometria, nowa metoda może znaleźć zastosowanie.

Metoda ma jeden mankament. Jest nim czas. Konieczność wielokrotnego nasączanie sprawia, że cały proces jest dłuższy niż inne techniki. „Już pracujemy nad skróceniem całkowitego czasu produkcji dzięki wykorzystani robota do automatyzacji” – zapowiada Yee. Jeśli metodę uda się dopracować, może być to zapowiedź prawdziwej rewolucji w druku 3D metali i ceramiki.

Co jeszcze można osiągnąć dzięki drukowi 3D? Sprawdź artykuł: To nie żart. W żywej komórce ukryto miniaturowego słonia

Życzymy udanych zakupów!

Redakcja

Dziękujemy, że przyczytałeś artykuł do końca. Jesli chcesz, możesz wesprzeć naszą pracę: